廣東斯丹德五金通信科技股份有限公司

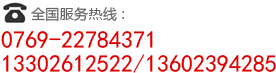

電話:0769-22784371

傳真:0769-22784349

聯系人:13302612522(谷先生)

13602394285(谷先生)

地址:廣東省東莞市道滘鎮豪邁路88號

在精密冷擠壓過程中,有效控制和減少材料的回彈和殘余應力是確保產品質量和性能的關鍵。以下是一些具體的措施和方法:

一、回彈的控制

優化模具設計:

設計合理的模具形狀和尺寸,特別是凸模和凹模的圓角半徑,以減小回彈量。較小的圓角半徑通常有助于減小回彈,但需注意避免過小而產生裂紋。

采用可調整結構的模具,以便根據生產條件的不同來調整模具間隙,從而控制回彈。

采用矯枉過正的方法:

在冷擠壓前,預先設置一個稍微超過所需彎曲角度的沖頭角度,以便在零件成形后獲得所需的準確角度。這種方法通過預先的過度變形來補償回彈,從而確保產品的尺寸精度。

改善彎曲工藝:

對彎曲精度要求高的制件,采用帶有壓料板的校正彎曲,利用彈簧、橡膠等彈性元件所產生的壓力來控制回彈。

對于長度和曲率半徑都較大的制件,采用拉彎法,即在制件彎曲的同時施加一軸向拉力,使材料內應力均為拉應力,從而減小回彈。

二、殘余應力的

時效處理

通過控制時間和溫度進行時效淬火或時效加熱,使殘余應力逐步釋放。多次時效循環可以更有效地殘余應力。

熱處理:

采用退火、正火、正火后回火等熱處理工藝,使材料內部的殘余應力逐步松弛。

表面處理:

通過機械加工(如磨削、滾壓)和表面處理(如電化學拋光、離子注入等)改變表面層的殘余應力狀態,有助于減小或殘余應力。

超聲震動輔助:

在冷擠壓過程中施加超聲振動,利用冷作金屬在動態環境下的應變能來釋放殘余應力。

三、綜合措施

材料選擇:

選擇具有良好塑性和韌性的材料,以減少回彈和殘余應力的產生。

工藝參數優化:

根據材料的特性和產品的要求,合理調整冷擠壓過程中的壓力、溫度、速度等工藝參數,以減小回彈和殘余應力。

質量控制:

加強生產過程中的質量控制,包括模具的精度控制、工藝參數的監控以及產品的檢驗和測試,以確保產品的質量和性能。