廣東斯丹德五金通信科技股份有限公司

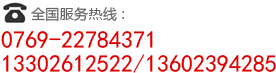

電話:0769-22784371

傳真:0769-22784349

聯系人:13302612522(谷先生)

13602394285(谷先生)

地址:廣東省東莞市道滘鎮豪邁路88號

精密冷擠壓是一種金屬塑性加工,其工作原理主要包括以下幾個方面:

一、材料塑性變形

利用金屬在常溫下的塑性:

金屬材料在一定的應力作用下,會發生塑性變形。在精密冷擠壓過程中,通常是在室溫下對金屬坯料施加外力,使其產生塑性流動,從而改變形狀。

例如,對于鋼材等金屬材料,當受到足夠大的壓力時,其晶體結構會發生滑移和變形,從而實現形狀的改變。

三向壓應力狀態:

在冷擠壓過程中,金屬坯料通常處于三向壓應力狀態。這種應力狀態有利于提高金屬的塑性,減少裂紋的產生。

例如,當金屬坯料放入模具型腔中,通過沖頭或凸模對其施加壓力時,坯料在三個方向上都受到壓縮應力,使得金屬材料更容易發生塑性變形。

二、模具作用

模具型腔形狀決定工件形狀:

精密冷擠壓是通過模具來實現工件形狀的準確成型。模具的型腔形狀與所需加工的工件形狀相匹配,當金屬坯料在壓力作用下被擠入模具型腔時,就會按照型腔的形狀發生變形。

例如,要加工一個圓柱形的零件,可以使用一個具有圓柱形型腔的模具,通過冷擠壓使金屬坯料變成所需的圓柱形形狀。

提供擠壓力和導向:

模具不僅決定了工件的形狀,還為冷擠壓過程提供擠壓力和導向作用。模具的結構設計要能夠承受的擠壓力,確保金屬坯料能夠順利地被擠壓成型。

例如,在模具中通常會設置沖頭、凸模和凹模等部件,沖頭通過施加壓力將金屬坯料擠入凹模的型腔中,凸模和凹模之間的配合精度要高,以保證工件的尺寸精度和表面質量。

三、擠壓力的產生

機械力或液壓力:

精密冷擠壓所需的擠壓力可以通過機械力或液壓力來產生。機械冷擠壓通常使用壓力機等設備,通過機械傳動機構產生的壓力。液壓冷擠壓則利用液壓系統提供的高壓油來產生擠壓力。

例如,在機械冷擠壓中,壓力機的滑塊通過連桿機構將電機的旋轉運動轉化為直線運動,對模具中的金屬坯料施加壓力。在液壓冷擠壓中,液壓泵將液壓油加壓后輸送到液壓缸中,推動活塞產生擠壓力。

擠壓力的大小與影響因素:

擠壓力的大小取決于多個因素,包括金屬材料的性能、工件的形狀和尺寸、模具的結構等。材料的強度越高、工件的形狀越復雜、尺寸越大,所需的擠壓力就越大。

例如,對于硬度較高的金屬材料,如合金鋼,需要更大的擠壓力才能使其發生塑性變形。而對于形狀復雜的工件,如帶有內部凹槽或凸起的零件,由于金屬流動的阻力較大,也需要較高的擠壓力。

四、加工過程

坯料準備:

首先需要準備合適的金屬坯料,通常是圓柱形、方形或其他形狀的棒料或板材。坯料的尺寸和形狀要根據所需加工的工件來確定,同時要保證坯料的質量和表面光潔度。

例如,對于加工一個直徑為 10 毫米的圓柱形零件,可以選擇直徑為 12 毫米左右的圓柱形棒料作為坯料。

放入模具:

將金屬坯料放入模具的型腔中,確保坯料與模具的位置準確無誤。在放入坯料之前,可以對模具進行預熱或潤滑處理,以減少摩擦和提高成型質量。

例如,在一些高精度的冷擠壓加工中,可以使用專用的潤滑劑對模具和坯料進行潤滑,減少擠壓力和模具磨損。

施加擠壓力:

通過壓力機或液壓系統對模具中的坯料施加擠壓力,使金屬坯料在模具型腔中發生塑性變形,逐漸填充型腔,形成所需的工件形狀。

例如,在冷擠壓過程中,可以逐漸增加擠壓力,觀察金屬的流動情況和工件的成型情況,確保加工過程的順利進行。

脫模和后續處理:

當工件成型后,將其從模具中脫出。脫模方式可以采用機械脫模或液壓脫模等方法。脫模后的工件可能需要進行后續的加工處理,如去毛刺、清洗、熱處理等,以提高工件的質量和性能。

例如,對于一些表面要求較高的工件,可以進行拋光處理,去除表面的劃痕和瑕疵。對于需要提高硬度和強度的工件,可以進行淬火等熱處理。